소개

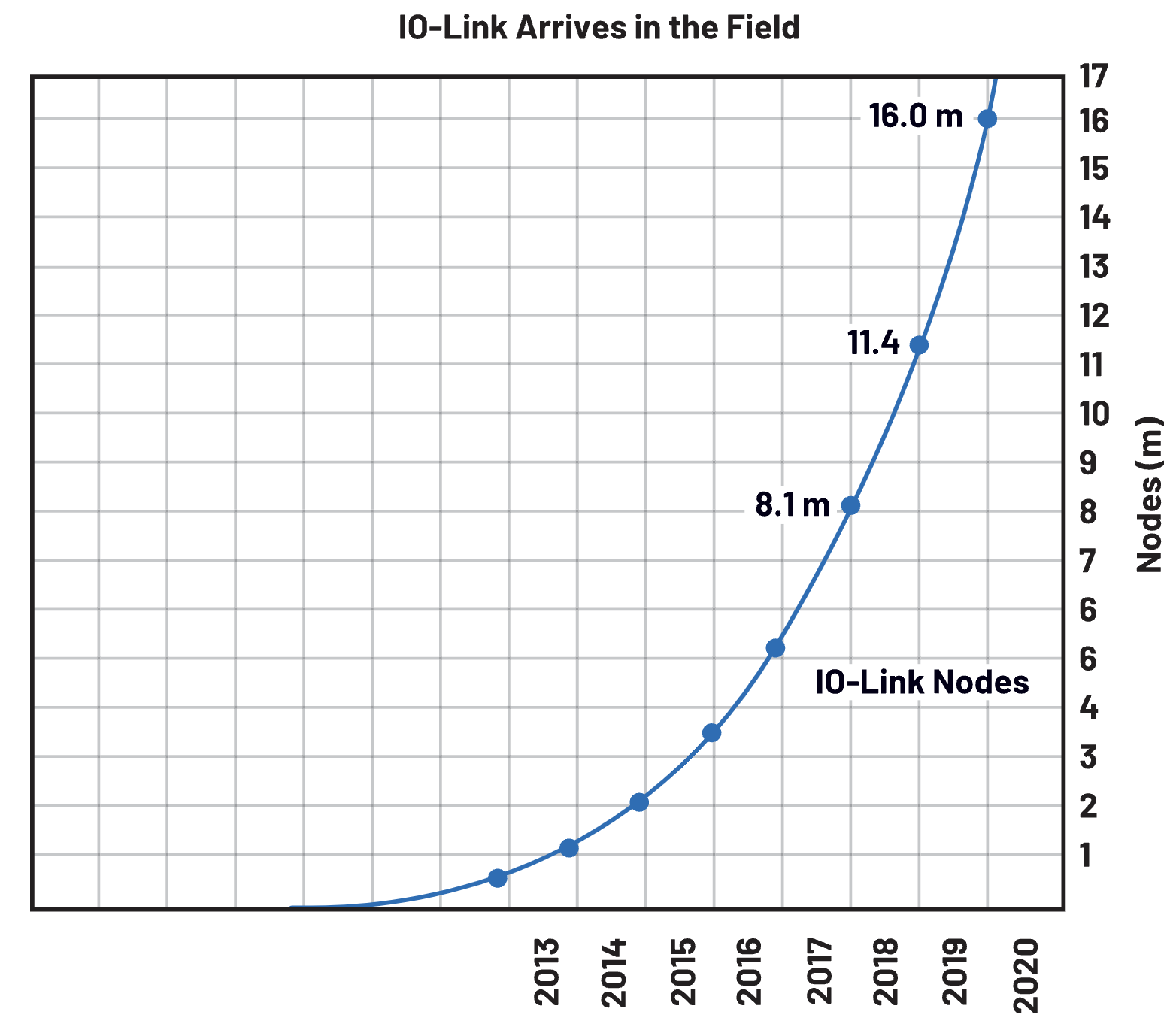

과거이든 현재이든, 많은 경우 산업용 센서는 아날로그를 사용하였다. 여기에는 센서 소자와, 센서 데이터를 컨트롤러로 전송하는 어떤 방식이 포함된다. 데이터는 단방향 아날로그 방식으로 전송되었다. 이후, 바이너리 센서가 등장하였는데, 이 센서는 디지털 온/오프 신호를 제공하며, 센서 소자(유도형, 정전용량형, 초음파, 광전 등)와 반도체 스위칭 소자를 포함한다. 출력은 하이 사이드(HS) 스위치(PNP) 또는 로우 사이드(LS) 스위치(NPN), 혹은 푸시풀(PP)일 수 있다. 그러나 데이터는 여전히 제한적이어서, 센서에서 마스터로 단방향으로만 전송될 수 있으며, 오류 제어를 제공하지 못하고, 필드 기술자가 수동 캘리브레이션 등의 작업을 수행해야 했다. 따라서 “인더스트리 4.0”, 스마트 센서 및 재구성 가능한 플랜트 배치 등의 요구를 충족시키기 위해 더 나은 솔루션이 필요했고, 그 솔루션이 바로 IO-Link 프로토콜이다. 이는 비교적 새로운 산업용 센서 표준으로, 빠르게 성장하고 있다. IO-Link 관련 조직에 따르면, 지금까지 필드에서 사용되는 IO-Link 표준 지원 노드는 1600만 개를 초과하였다고 한다. 이 숫자는 계속 증가하고 있다.

그림1: IO-Link 컨소시엄의 추적에 따르면, IO-Link 프로토콜 응용은 빠르게 성장하고 있다(IO-Link Consortium).

O-Link는 표준화된 기술(IEC 61131-9)로, 산업 시스템에서 센서와 액추에이터가 컨트롤러와 통신하는 방법을 규정한다. IO-Link는 표준 커넥터, 케이블 및 프로토콜을 사용하는 포인트 투 포인트(point-to-point) 통신 링크이다. IO-Link 시스템은 IO-Link 마스터와 IO-Link 디바이스 제품으로 구성되며, 산업 표준 3선식 센서 및 액추에이터 인프라를 위해 설계되었다.

IO-Link 통신은 하나의 마스터와 하나의 디바이스(센서 또는 액추에이터) 간에 이루어진다. 통신은 바이너리(반이중) 형태로 이루어지며, 비실드 케이블을 사용할 경우 통신 거리는 20m로 제한된다. 통신을 위해서는 3선 인터페이스(L+, C/Q 및 L-)가 필요하다. IO-Link 시스템에서 마스터의 전원 공급 범위는 20V30V이고, 디바이스(센서 또는 액추에이터)의 전원 공급 범위는 1830V이다.

1 ADI IO-Link 핸드북1에서는 IO-Link의 장점을 다음과 같이 소개하였다:

“IO-Link는 기존의 바이너리 또는 아날로그 센서를 스마트 센서로 변환하는 기술로, 더 이상 단순히 데이터를 수집하는 것에 그치지 않고, 다른 온라인 센서의 헬스 및 상태에 대한 실시간 피드백과 필요한 동작을 기반으로 사용자가 원격에서 설정을 변경할 수 있도록 한다. IO-Link 기술은 공통 물리 인터페이스를 통해 센서를 상호 교체 가능하게 하며, 이 인터페이스는 프로토콜 스택과 IO 디바이스 설명(IODD) 파일을 사용하여 구성 가능한 센서 포트를 구현한다. 이를 통해 진정한 플러그 앤 플레이가 가능하고, 파라미터를 실시간으로 재구성할 수 있다.”

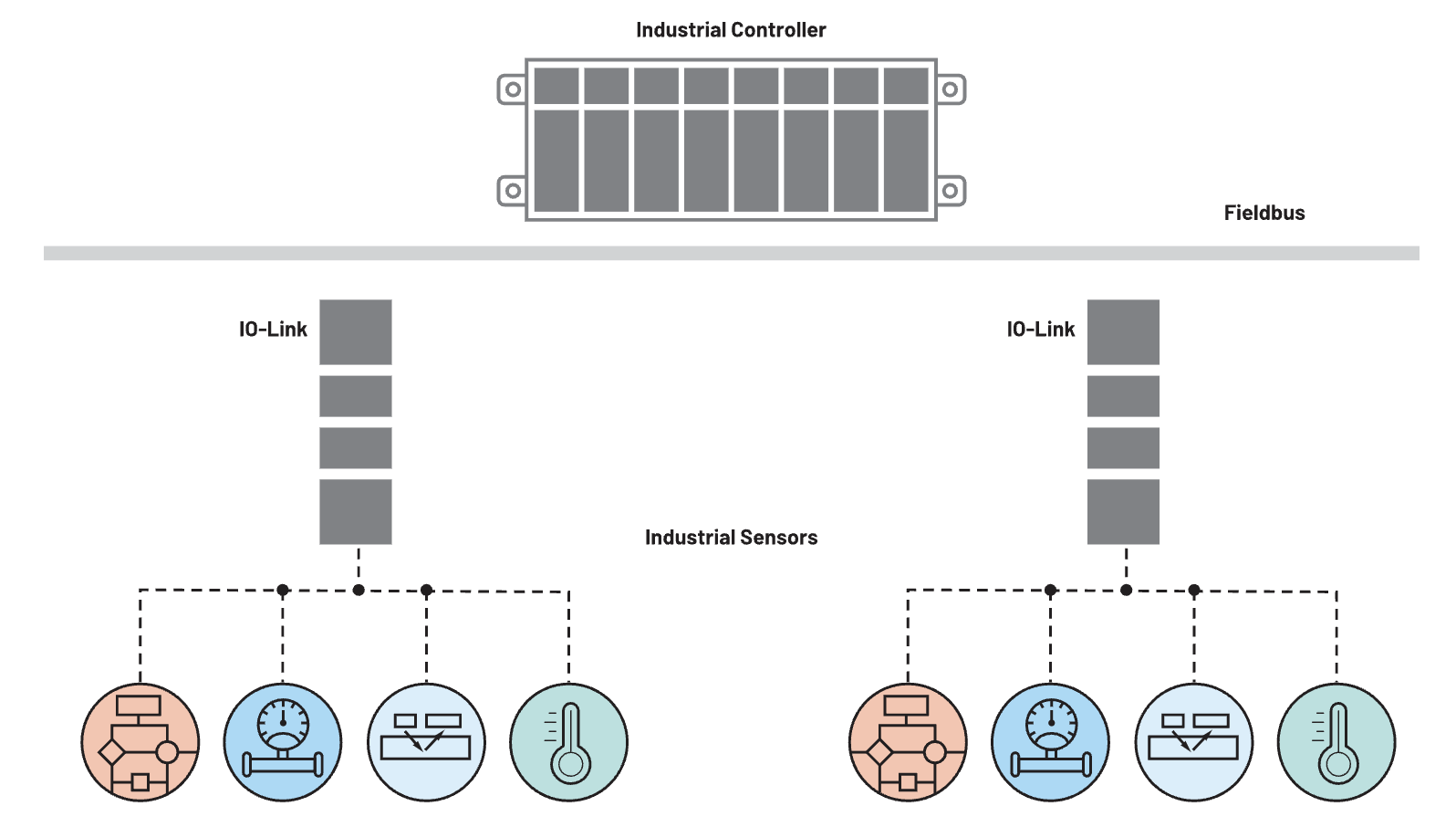

공장 네트워크 계층 구조에서, IO-Link 프로토콜은 엣지에 위치하며, 이 위치에는 일반적으로 센서와 드라이버가 배치된다(그림2 참조). 많은 경우, 엣지 디바이스는 게이트웨이와 통신하며, 게이트웨이는 IO-Link 프로토콜을 선택된 필드버스로 변환한다.

2 IO-Link가 차세대 제조 환경 또는 산업용 IoT(때때로 IoT라고도 함)를 어떻게 가능하게 하는지에 대한 더 많은 정보는 이전에 자세히 설명된 기사2를 참조하라.

그림2: IO-Link 프로토콜은 스마트 엣지 디바이스를 공장 네트워크에 연결하는 데 사용된다.

IO-Link 센서 설계

산업 현장 센서는 견고하고, 컴팩트하며, 에너지 효율적이어야 하며, 발열 요구를 가능한 한 낮춰야 한다. 대부분의 IO-Link 센서는 다음과 같은 구성 요소를 포함한다:

관련 아날로그 프런트엔드(AFE)를 갖춘 센서 소자

데이터를 처리하기 위한 마이크로컨트롤러, IO-Link 센서의 경우, 경량 프로토콜 스택도 실행한다.

물리 계층으로서의 IO-Link 트랜시버.

전원, 그리고 많은 경우에 제공되는 보호 기능(TVS, EFT/버스트, ESD 등 서지 보호용).

발열(전력 효율

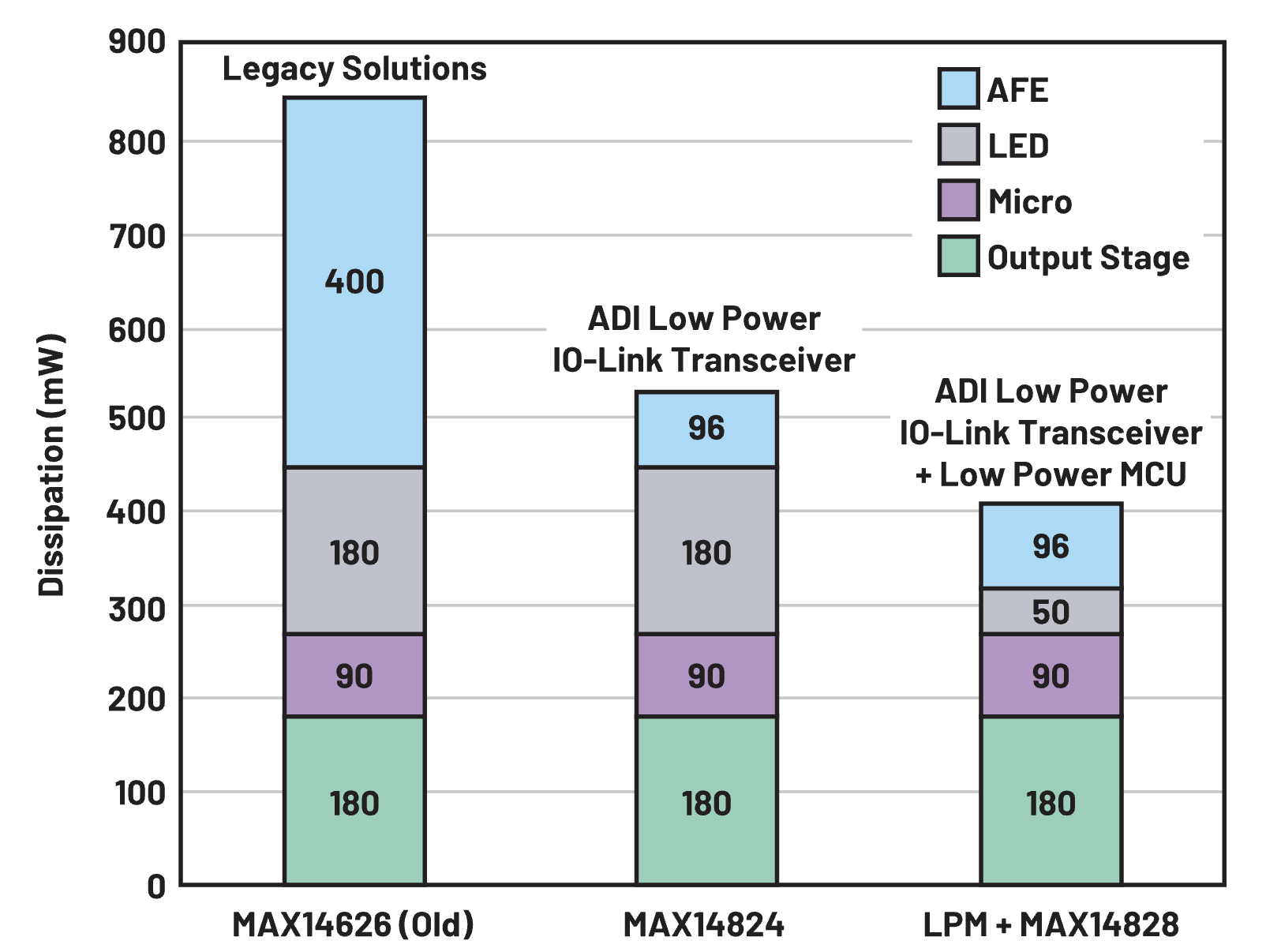

이러한 일반적인 구성 요소를 이해한 후, 가상의 센서 전력을 어떻게 예측할지 고려해 보자. 그림3을 참조. 이 값들은 모두 추정값이다. 그림의 값들은 센서의 전체 시스템 전력 예산을 고려할 때, 트랜시버(출력단)의 전력 소모가 중요함을 보여준다.

가장 왼쪽은 이전 세대 IO-Link 센서를 나타낸다. 그림에서 볼 수 있듯이, 수년간 마이크로컨트롤러(MCU)와 출력단(예: 트랜시버)의 기술 발전이 시스템 전체 전력 소모를 줄이는 데 기여해 왔다.

초기 또는 1세대 IO-Link 트랜시버의 전력 소모는 400mW 이상이었다. ADI에서 새롭게 출시한 저전력 IO-Link 트랜시버의 전력 소모는 100mW 이하이다. 또한, MCU도 전력 소모를 줄이는 데 기여한다. 기존 MCU의 전력 소모는 최대 180mW였지만, 최신 저전력 MCU는 50mW로 낮출 수 있다.

첨단 IO-Link 트랜시버를 저전력 MCU와 함께 사용하면, 센서의 총 전력 예산을 400mW에서 500mW 범위로 유지할 수 있다.

전력 소모는 발열과 직접적으로 관련된다. 센서가 작아질수록, 전력 소모 스펙은 더욱 엄격해진다. 직경 8mm(M8)의 밀폐형 원통형 IO-Link 센서의 최대 전력 소모는 400mW, 직경 12mm(M12)의 밀폐형 원통형 IO-Link 센서의 최대 전력 소모는 600mW로 추정된다.

ON 기술은 지속적으로 발전하고 있다. MAX14827A는 ADI에서 출시한 새로운 IO-Link 트랜시버로, 100mA 부하를 구동할 때 전력 소모가 매우 낮아, 단지 70mW이다. 이는 매우 낮은 2.3Ω(전형값) 온 저항 RON을 제공하는 최적화된 기술을 통해 실현되었다.

그림3. 가상의 IO-Link 산업용 센서 전력 예산.

작업 전류가 매우 낮은(예: 3~5mA) 그리고 3.3V 및/또는 5V 전원을 요구하는 센서의 경우; LDO를 통해 안정된 전원을 공급할 수 있다. 사실, ADI의 IO-Link 트랜시버는 LDO를 통합하고 있다. 그러나 필요한 전류가 30mA로 증가함에 따라, LDO는 곧 시스템에서 주요 전원 공급/발열 소스가 된다. 30mA에서, LDO의 전력 소모는 최대 600mW에 달할 수 있다.

30mA에서, LDO 전력 = (24-3.3) x 30mA = 621mW

반면, 30mA 센서에 3V 출력 전압을 공급하는 DC-DC 벅 컨버터의 전력 소모는 단지 90mW이다. 해당 컨버터의 효율이 90%(전력 손실이 9mW에 불과)라고 가정하면, 총 전력 소모는 90 + 9 = 99mW가 된다.

그림4와 같이, ADI에서 새롭게 출시한 IO-Link 트랜시버는 고효율 DC-DC 레귤레이터를 통합하고 있다.

그림4: ADI에서 새롭게 출시한 IO-Link 트랜시버는 고효율 DC-DC 레귤레이터를 통합하고 있다.

IO-Link 센서의 크기

발열 외에도, 산업용 센서의 두 번째 관심사는 크기이며, 새로운 IO-Link 센서도 마찬가지이다. 점점 더 컴팩트한 폼팩터로 전환함에 따라, 보드 면적은 점점 더 중요해지고 있다.

그림5는 직경 12mm의 하우징에 대해, 트랜시버(웨이퍼 레벨 패키지 - WLP - 패키지 사용)와 DC-DC를 폭 10.5mm의 표준 PCB 상에 나란히 배치할 수 있음을 보여준다. 같은 면에는 스루홀과 배선을 배치할 수 있는 여유 공간도 있다. 센서 하우징의 직경이 6mm인 경우, PCB 폭을 4.5mm로 줄일 수 있다. 이 경우, 소형 WLP 패키지를 사용하더라도, 칩을 PCB 양면에 실장해야 한다.

이러한 크기를 달성하기 위해서는, 트랜시버가 웨이퍼 레벨 패키지(WLP)를 사용하여 보다 컴팩트한 크기를 구현해야 한다. 이러한 크기 제한은 앞서 설명한 것처럼, 새로운 IO-Link 트랜시버에 DC-DC를 통합한 이유 중 하나이다.

그러나 대부분의 산업용 센서는 가혹한 환경에서 동작할 수 있도록 설계되어야 하므로, TVS 다이오드(그림5에는 미표시)와 같은 보호 회로를 포함해야 하며, 따라서 IO-Link 트랜시버의 절대 최대 정격 스펙을 고려해야 한다.

IO의 절대 최대 정격 전압이 65V인 것이 센서 서브시스템의 크기를 줄이는 데 어떻게 도움이 되는가? 일반적으로, 센서는 GND, C/Q, DI, DO의 4개 핀 간 서지 펄스를 견뎌야 한다. ADI IO-Link 트랜시버의 절대 최대 정격 전압은 65V이다. C/Q와 GND 간 24V 서지에서 1KV를 예로 들면,

C/Q와 GND 간 전압 = TVS 클램프 전압 + TVS 순방향 전압

절대 최대 정격 전압이 높으면, 설계자는 SMAJ33과 같은 소형 TVS 다이오드를 사용할 수 있다. 이 다이오드의 클램프 전압은 60V/24A, TVS 순방향 전압은 1V/24A이다.

C/Q와 GND 간 전압 = 61V

위 값은 ADI 트랜시버의 절대 최대 정격 범위 내에 있다.

하지만, 절대 최대 정격이 더 낮은 경우, 업계에서는 일반적으로 45V 정도로, 전압을 수용 가능한 수준으로 클램프하기 위해 SMCJ33과 같은 더 큰 TVS 다이오드를 사용해야 한다. 이 다이오드의 크기는 ADI 트랜시버에 필요한 크기보다 3배 이상 크다.

트랜시버의 절대 최대(Abs Max) 정격이 낮으면, 더 큰 TVS 다이오드 크기가 센서 설계 전체에 미치는 영향이 더 뚜렷해진다. 표1은 PCB 면적 추정 차이를 보여준다. 여기서는 센서가 ±1KV/24A 고레벨 서지를 견딜 수 있어야 한다고 가정하였다.

그림5: 새로운 IO-Link 센서 설계에서, 크기는 또 다른 주요 문제이다.

차세대 IO-Link 트랜시버는 이러한 기반 위에서 개선이 이루어졌다. ADI에서 새롭게 출시한 IO-Link 트랜시버는 IO-Link 라인 인터페이스 핀(V24, C/Q, DI 및 GND)에 보호 기능을 통합하였다. 모든 핀은 ±1.2kV/500Ω 서지 보호를 통합하고 있다. 또한, 모든 핀은 역전압 보호, 단락 보호 및 핫스왑 보호를 제공한다.

모든 통합 보호 기능과 통합 DC-DC 벅 레귤레이터를 갖추고 있음에도 불구하고, 이러한 부품은 마이크로 WLP 패키지(4.1mm x 2.1mm)를 사용할 수 있다; 매우 컴팩트한 IO-Link 센서 설계를 실현할 수 있다.

결론

그림6은 ADI IO-Link 트랜시버의 기술 발전 상황을 보여준다.

그림6: IO-Link 트랜시버의 기술 발전

ON 1세대 IO-Link 트랜시버 기술은 사용하기 쉬운 TQFN 패키지를 사용하였으며, LDO를 통합하여 소형 센서 설계의 요구를 충족시켰다. 전력 및 크기 고려에 기반하여, 2세대 트랜시버 기술은 전력 소모를 최적화하였고, RON을 낮추는 기술을 사용하여 전력 소모를 추가로 감소시켰으며, 보다 컴팩트한 WLP 패키지를 사용할 수 있었다.

최신 세대 트랜시버는 보호 기능과 고효율 DC-DC 벅 레귤레이터를 통합해야 하는 필요성을 고려하여, 센서 서브시스템의 크기와 발열을 더욱 축소하였다.

점점 더 많은 산업용 센서가 IO-Link 기술을 채택함에 따라, 이러한 부품 스펙은 컴팩트하고 견고하며 에너지 효율적인 센서를 실현하는 핵심이 되었다.

참고자료

11 “IO-Link 핸드북. 제3판. ADI사, 2023년 2월.

22 수헬 다나니(Suhel Dhanani). “IO-Link는 산업용 IoT를 가능하게 한다.” ELE Times, 2017년 3월.

Suhel Dhanani

전 사업 개발 이사

수헬 다나니(Suhel Dhanani)는 Maxim Integrated(현재 Analog Devices의 일부)의 산업 및 의료 사업부 사업 개발 이사였다. 수헬은 Xilinx, Altera 및 Tabula 등 다른 실리콘밸리 기업에서 20년 이상의 제품/세그먼트 마케팅 경험을 보유하고 있다. 그는 여러 편의 기사를 발표했으며, 『Engineer's Guide to Digital Video Processing』의 저자이다. 수헬은 애리조나 주립대학교에서 전기공학 석사(M.S.E.E.) 학위와 스탠포드대학교에서 경영과학 대학원 수료증을 취득하였다.